日々の移ろい

種子島事業所 「オーギエキス」 誕生の裏側 ~ 芽胞菌との苦闘と革新が生んだ逆転劇~

リスペクトの安本です。

今期最強の寒波は、ここ滋賀でも猛威を振るっています。

北部では大雪により高速道路が遮断され、

通勤通学や物流に多大な影響が出ており、予断を許さない状況です。

リスペクトの拠点である南部地域は幸いにも大きな混乱を免れていますが、

製造にとって生命線である物流への影響は常に隣り合わせです。

こうした気象リスクも「常に起こりうるもの」として念頭に入れ、

万全の備えを心がけることが、今後更に重要になると改めて感じました。

今日ご紹介するのは、

完成を迎えた種子島事業所での、「サトウキビ濃縮エキス」製造秘話について。

どうにか確保していた原料で、いよいよ初めての製造に取り掛かるのですが、

それは想像を超える「前途多難」な日々の始まりでした。

予期せぬトラブルが相次いだ、製造現場での奮闘の記録を書き記したいと思います。

■波乱の幕開け 「オーギエキス」誕生までの苦闘と決断

原料に起きた異変

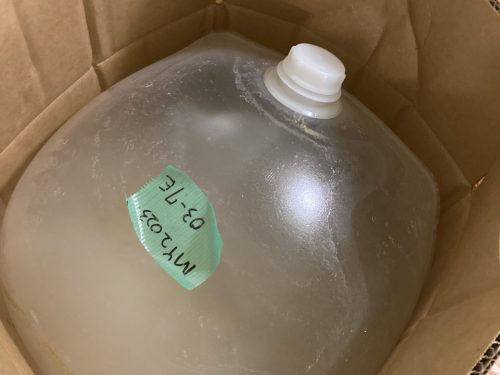

2023年7月 事業所が完成して最初に取り掛かったのは、

3月に収穫し大型冷蔵庫で保管していたサトウキビ搾汁液を、テスト販売に向けて製品化することでした。

しかし、この保管中に既に問題が発生していました。冷蔵前に加熱殺菌をしていたにも関わらず、原料の一部が発酵して容器が膨張し始めていたのです。

原因は分からず、安全を最優先して傷んだ原料の廃棄を決断。

濃縮機が届くまでに、大事な原料の3分の1を損失してしまいます。

無事に残った原料を確実に製品化するため、

この時に限り濃縮前にもう一度加熱殺菌を行なっていたのですが、

この「2回の加熱殺菌」が、偶然にも発酵の原因であった菌を抑える決定打になっていたのです。

このことが、再び発生するこの問題解決への重要なカギになっていました。

迫られる選択

8月 いよいよ濃縮作業という時に、またも問題が浮上します。

今度は大型台風が接近し、明日にも停電の恐れが出てきたのです。

もし冷蔵庫が止まれば、残った原料も全て無駄になりかねない状況になり、

考える余地なく、その日のうちに全ての原料を濃縮する決断をします。

台風前日、全ての濃縮作業を終えたのは深夜3時。

試練続きのスタートでしたが、こうして事業所初の「サトウキビ濃縮エキス」が完成しました。

「オーギエキス」の誕生

初めて行った濃縮の試作テストから約1年半。

ようやく完成したこの製品を、

種子島でサトウキビを意味する「オーギエキス」と命名しました。

種子島への深い敬意と、この言葉のご縁への感謝の想いが込められています。

11月 パッケージデザインも完成し、テスト販売した約600本はすぐに完売。

お客様の評判も上々で、順調な滑り出しに見えました。

しかしこの時、菌の問題は「たまたま」抑え込めていただけに過ぎず、

その後、この問題によって再び危機に直面することになります。

■ 恐れていた問題が再発 その正体がついに判明

初の受注を阻む「異変」

好評を得たテスト販売の反響により、

1,000本の大口注文を受けて量産体制に入った12月末、

事業所は再び大きな危機に直面します。

完成した製品の品質検査で、異常な数値の菌が検出されたのです。

初回製造時の「あの懸念」が頭をよぎり、製造は即座に中止へ。

原因究明のため、取引のある設備メーカーや福山大学へ相談を持ちかけ、徹底的な調査を行いました。

そこで浮かび上がった菌の正体が、極めて特異な性質を持つ「芽胞菌」でした。

2回の加熱殺菌

この菌は、「芽胞」という硬い殻に閉じこもった休眠状態では、90度程度で加熱しても死滅せず、

加熱後に常温で時間が経過すると、殻を破って「発芽」し、再び増殖を開始するのです。

このテスト販売分で菌が出なかったのは、

長期間の冷蔵保管に加え、「2回の加熱殺菌」によって、

偶然にも菌が死滅していたということが、この時になって判明したのです。

事業所は製造の根本的な見直しを迫られることになります。

■ 苦肉の策 製造工程の立て直しへ

菌の正体が分かれば、対策が見えてきます。

大学の知見も借り、見直した方法が「発芽誘導(2回殺菌)」という苦肉の策でした。

1. 1回目の加熱殺菌: 加熱を行い、菌を刺激して「発芽」を誘導

2. 常温で待機: そのまま1日置き、菌が発芽して活動を開始する(無防備になる)のを待つ

3. 2回目の加熱殺菌: 無防備になった菌を、もう一度加熱して殺菌

この工程は、作業時間が大幅に増えるだけでなく、

手間もコストもかかる非常に非効率な方法でした。

しかし、この「2回殺菌」を取り入れ検証を重ねた結果、

その後は安定した品質を確保することに成功します。

2024年2月 菌の問題をクリアした安全な製品として製造を再開し、

一時は出荷が危ぶまれた1,000本の受注分を無事に出荷することができました。

この経験と試行錯誤が、後の「ジュール殺菌」導入へと繋がる大きな転機になりました。

■ 劇的な効率化へ 設備導入による生産体制の革新

初の製造での苦境を乗り越えた種子島事業所は、

2024年11月 新たに有機JAS認証(有機加工食品)を取得しました。

これにより一部有機製品の製造も開始し、多様なニーズに応える生産体制を強化しています。

また、「2回殺菌」という工程を見直して効率化を追求。

更に機械化の導入を進めた結果、製造プロセスは飛躍的に改善しています。

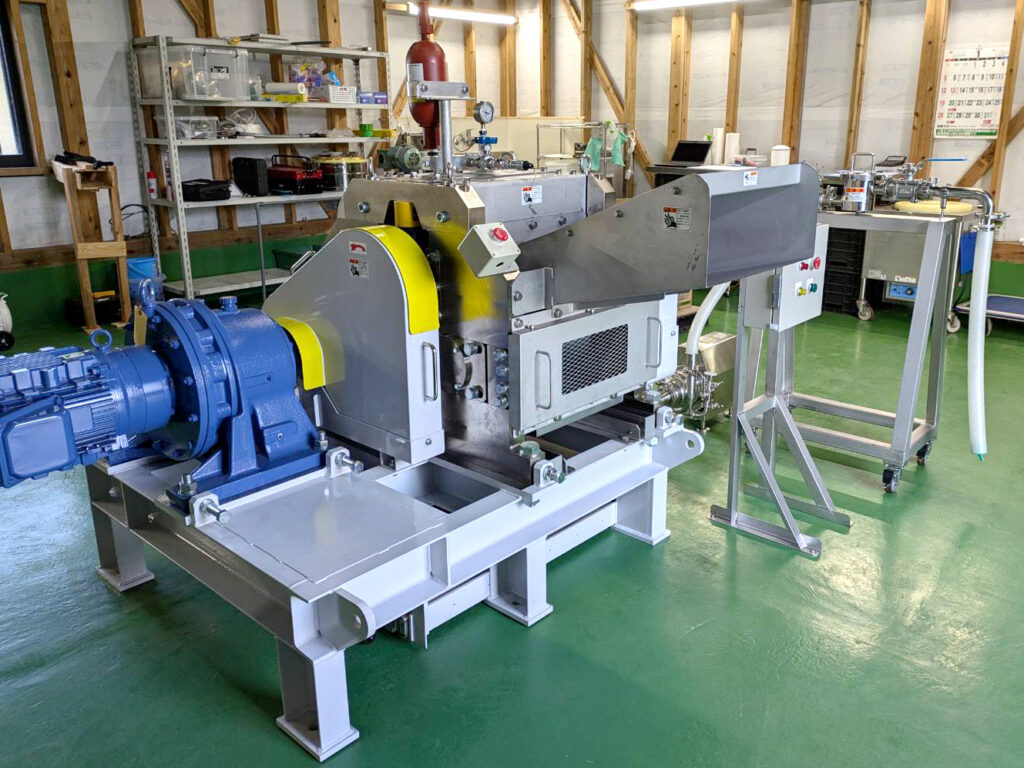

搾汁機の大型化

設立当初は小型の搾汁器2台からの導入でした。

3人がかりで朝から午後2時まで作業しても、300kgしか搾れない過酷な状況でした。

今後の製造量拡大を見越し、2025年1月 「大型搾汁機」を導入しました。

1時間あたり300〜350kg(従来の約7倍)の処理能力を実現し、作業効率が大幅に改善しています。

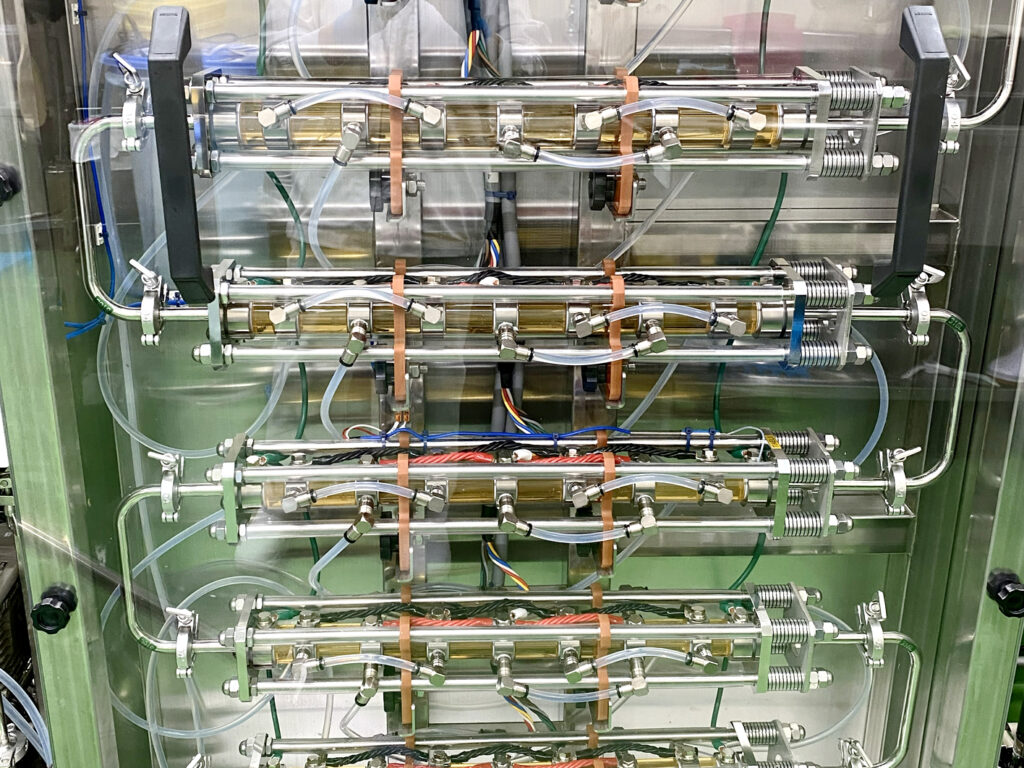

「ジュール殺菌」の導入

丸2日かかっていた加熱殺菌工程を改善するため、

2025年10月 「ジュール加熱装置」を導入しています。

この装置は、電気抵抗を利用して液体自体を瞬時に132度まで発熱できる革新的な技術です。

1. 高圧釜のような巨大な設備や法的規制が不要

2. ムラなく一瞬で殺菌できるため、素材の風味や色味を損なわない

3. 搾汁・殺菌・濃縮を、その日のうちに完了できる

この導入により、連続した「高温短時間殺菌」が可能になり、

大幅な作業時間短縮に加え、製品の品質維持向上に大きく貢献しています。

事業所完成からこれまでの製造は、まさに予想もしないトラブルの連続でした。

しかしこの経験は、サトウキビの特性を知る上で避けては通れないプロセスでもありました。

深夜に及んだ作業や、初回受注の危機に奮闘した日々は決して無駄ではなく、

安全でより高い品質を目指すための確かな手がかりとなり、

今の製造体制に深く刻まれています。

ここで得た経験が技術革新へと繫がり、

現在の種子島事業所は、劇的な進化を遂げています。

「オーギエキス」という可能性に満ちた種子島の恵みと、

有機サトウキビ生産の輪を、これからさらに広めていくこと。

窮地を乗り越えて、ようやくその基盤が整った今、

この大きな課題に向き合うため、私たちの更なる挑戦がここから再び始まります。